Cualquier construcción no puede funcionar sin conectar tecnologías basadas en aglutinantes. Puede comprar cemento de alta calidad en Moscú y comprar concreto prefabricado en Moscú contactando a la empresa MSC-Region. Pero, ¿qué pasa si se necesita un pequeño volumen o no hay posibilidad de que se acerque una mezcladora de concreto? Debería leer este artículo, buscar información aclaratoria adicional y amasar por su cuenta. La composición de mezclas de construcción es un tema completamente accesible, en comparación con la nanotecnología y otras áreas que requieren educación persistente.

Resumen de marcas de concreto

La marca de hormigón es el principal indicador de su resistencia. Cuanto mayor sea el número numérico de concreto, más confiable y fuerte será la composición terminada.

- M50–75 - una versión fácil del mortero de cemento, utilizado en trabajos de acabado interior, para enrasar y como lechada para mampostería,

- M100-150 - el llamado "hormigón flaco", se utiliza como pavimento para el suelo, en la fabricación de caminos y bordes y en trabajos auxiliares en la construcción,

- M200 - mortero para mampostería, solado y yeso para uso interior y exterior,

- M300 - una composición duradera, utilizada principalmente en la construcción de calles.

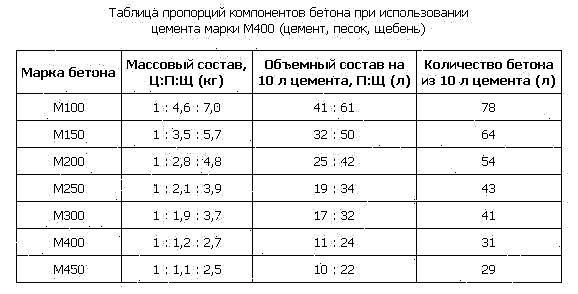

Para hacer un mortero de cemento de la resistencia requerida, no es necesario comprar concreto de la marca correspondiente. En el proceso de preparación de la mezcla, el concreto se mezcla con arena, cambiando la proporción. Por lo tanto, es fácil obtener una mezcla de cemento M100 o M200 a partir de materias primas de la marca M400.

Materiales y herramientas necesarias para el trabajo.

Su resistencia, características técnicas y visuales dependen de la composición de la solución de cemento. La composición estándar de la mezcla consta de tres elementos:

- cemento seco

- arena

- agua

Para cambiar la calidad de la composición, se utilizan los siguientes aditivos:

Afectan el color del revestimiento, ayudan a que sea más dúctil y pegajoso.

Para mezclar y colocar el mortero de cemento, necesitará las siguientes herramientas:

- un balde o una cubeta profunda para agitar, correspondiente en tamaño al volumen de la mezcla,

- mezclador de construcción o taladro con boquilla,

- espátula o espátula para esparcir la mezcla sobre la superficie,

- mitones y gafas para seguridad.

Probablemente, todas estas herramientas las encontrarán en el hogar personas que hayan participado en reparaciones al menos una vez. De lo contrario, deben ser comprados o prestados de amigos.

Tipos de solucion

El tipo de mortero de cemento varía según la marca de cemento, la composición de los componentes y la presencia de aditivos plastificantes. Por composición, se pueden distinguir dos tipos de solución: usar cal y arena. Considere las propiedades de cada uno de ellos.

Cal-cemento

El mortero de cemento con la adición de cal se distingue por su ductilidad y adhesión, por lo tanto, se usa con mayor frecuencia en yeso o al colocar baldosas.

La composición de la mezcla incluye cemento, cal y arena en las proporciones de 1: 1: 6 y 1: 2: 9 partes, respectivamente. Para mejorar la ductilidad y la pegajosidad de la solución, se le agrega pegamento PVA, detergentes y arena arcillosa.

Si se usa cal viva, debe extinguirse mezclándola con agua. Durante la reacción química, se libera una gran cantidad de calor, por lo que debe protegerse las manos y la cara cuando trabaje con cal.

Arena de cemento

El mortero de cemento y arena es la opción de revestimiento más fácil de fabricar. Para amasarlo, tome una parte de cemento en 6 o más partes de arena. La composición es adecuada para trabajos en interiores y exteriores. Como no tiene aditivos adicionales, su plasticidad y adhesión no permiten el uso del mortero para trabajos pequeños de enlucido y revestimiento.

Como plastificantes, mejorando la adherencia y la elasticidad del material, se utilizan jabón líquido y pegamento PVA. La arena de arcilla o cantera ayuda a hacer que la composición sea más plástica. Para aclarar y mejorar la adhesión, los constructores agregan cal apagada a la mezcla, obteniendo un mortero de cemento y cal.

Aditivos de costura de color

Los aditivos de color para la mezcla de cemento tienen fines puramente decorativos. Se usan con mayor frecuencia al colocar ladrillos para hacer que las costuras sean más expresivas y estéticas.

Se usó hollín para dar un color oscuro, pero la experiencia ha demostrado que este componente degrada las características técnicas del cemento. Hoy en día, se utilizan sales y óxidos metálicos para estos fines. Los aditivos de color se pueden comprar en ferreterías.

Relación de mezcla

La proporción de los elementos en el mortero de cemento depende del alcance de la mezcla y del tipo de concreto. Por ejemplo, si desea obtener mortero de cemento M100 del concreto M400, la proporción de cemento a arena será 1: 4. Por lo tanto, es fácil calcular qué proporción se necesita para obtener el grado correcto de cualquier concreto.

Cómo hacer un mortero de cemento para diferentes tipos de trabajo (cemento: arena):

- Estuco: 1: 5 con la adición de una parte de cal,

- Solado de piso: 1: 4 para la marca M500, 1: 3 para la marca M400,

- Ladrillo: 1: 5 - M3, 1: 4 - M5, 1: 3 - M8. En este caso, la marca de la solución final debe coincidir con la marca de ladrillo.

El volumen de agua para la preparación de una solución líquida no debe exceder el 60% del volumen total. Por lo general, es de 1-2 partes en proporción.

Tiempo de secado

El tiempo de fraguado de la suspensión de cemento depende directamente de la temperatura ambiente y del grosor del recubrimiento. Cuanto más gruesa sea la capa de la regla y más baja la columna del termómetro, más secará la mezcla.

Considere el tiempo de vertido en condiciones favorables:

- 2–4 horas - configuración de la solución,

- 12-24 horas: endurecimiento incompleto del cemento, puede caminar sobre él, pero no se recomienda terminar el trabajo,

- 10-14 días: secado completo del recubrimiento, después de lo cual puede comenzar a terminar la superficie con azulejos u otro material.

Como hacer cemento a baja temperatura

La temperatura ideal para verter mortero de cemento es + 200C y más. Pero tales condiciones no siempre son posibles de crear durante la construcción y la decoración exterior del edificio. A temperaturas negativas, el mortero de hormigón se aglomera y el agua en la composición se convierte en hielo. Esto afecta directamente la calidad del recubrimiento.

En la construcción, existen varias técnicas que ayudan a evitar daños a la mezcla de cemento a temperaturas bajo cero:

- Aditivos especiales antihielo en la composición,

- Agua calentada y arena al mezclar concreto,

- Revestimiento de calefacción eléctrica,

- Refugio toldo vertido y encofrado de aislamiento.

Para mampostería a temperaturas bajo cero (hasta -7 ° C) debe usar un mortero de cemento (en la proporción de cemento a arena - 1: 4) o cemento-calcio (1: 1: 6 - cemento, calcio, arena). La solución debe ser densamente plástica, es decir, contener una pequeña cantidad de agua.

El uso del hormigón en la decoración del hogar.

En la decoración interior de apartamentos y casas, el hormigón se utiliza en tres tipos de trabajo:

- yeso de pared

- Solado de piso vertido,

- instalación de baldosas cerámicas en el baño.

La solución para la decoración del hogar debe ser lo suficientemente plástica y tener buena adherencia al revestimiento rugoso. Por lo tanto, los plastificantes y los aditivos adhesivos se le agregan necesariamente.

Consejos útiles

- Elija un recipiente profundo para la solución de modo que cuando se agite no se derrame sobre las paredes,

- En lugar de lechada para procesar juntas de ladrillo o azulejo, se pueden usar lechadas especiales, en cuyo caso, no se requerirán agentes colorantes para el cemento,

- Un día después del enrasado, cúbralo con una película para que el recubrimiento no se dañe durante el proceso de reparación.

Videos de morteros de cemento hechos a sí mismos

Cómo mezclar hormigón con tus propias manos:

Preparación de mortero de cemento coloreado:

La preparación de mortero de cemento no requiere habilidades especiales y la presencia de una gran cantidad de herramientas. Una mezcla para solado y yeso es fácil de hacer con sus propias manos, observando las proporciones y usando plastificantes de bajo costo. Por lo tanto, puede ahorrar significativamente en la mezcla terminada y obtener una composición universal para diferentes trabajos de acabado.

Tipos de mezclas de cemento

Dependiendo de la composición y el propósito de uso, la solución se divide en marcas:

- M150 y M200 - para soleras,

- M50, M100, M150, M75, M200 y M125 - para mampostería,

- M10, M50 y M25 - para yeso.

Todas las variedades difieren en contenido cuantitativo de arena y proporciones. Cambiar la relación de los componentes principales permite el uso de dicho material de construcción para diversas obras.

El grado de una solución es un indicador de la resistencia de una estructura construida con ella. Las proporciones de los ingredientes dependen, por regla general, de qué marca se necesita el mortero de cemento. A menudo, el fabricante imprime las instrucciones de cocción en el envase.

Por supuesto, puede pedir la masa terminada de la marca correcta (actualmente se venden mezclas secas para cimientos, yeso o soleras, en las que solo necesita agregar la cantidad correcta de agua). Pero el procesamiento por lotes independiente ahorrará dinero.

Reglas para determinar la marca deseada de masa de cemento de arena

Según la tecnología, se requiere que el grado del mortero corresponda al grado del material utilizado (ladrillo, bloques). Por ejemplo, si la mampostería está construida con ladrillos de grado 100, entonces la masa de cemento debe ser M100. Sujeto a esta regla, como resultado, obtendrá una estructura de ladrillo sólida y homogénea.

En el caso de que la marca de material utilizado sea alta, por ejemplo 350, entonces no vale la pena luchar por una combinación, ya que esto aumentará significativamente el costo de construcción. Las proporciones generalmente aceptadas son 1 parte (por ejemplo, un balde) de cemento y 3 arenas (1 a 3). Al preparar concreto para verter la base, se agregan 3-5 partes de piedra triturada a esta proporción.

A la venta hay una gran variedad de diferentes tipos de cemento, que difieren en la marca, el fabricante, las propiedades y la vida útil. El cemento Portland, que se caracteriza por un alto nivel de resistencia al agua, resistencia a las heladas y resistencia, es especialmente popular entre los constructores profesionales. Se endurece bien en casi cualquier clima.

Reglas para preparar la mezcla.

Para la dosificación manual, se recomienda que el cemento se diluya en un recipiente de metal o plástico: cubeta, lavabo, bañera vieja, balde. Para mezclar, necesitará una pala, llana, espátula o taladro con boquillas. Con grandes volúmenes de mortero de cemento preparado (de 1 m3), es aconsejable utilizar hormigoneras. Todos los equipos y la plataforma de mezcla se preparan de antemano, al igual que los componentes de entrada. La viabilidad de la base de cemento es de 1-1.5 horas, la mezcla se usa inmediatamente después de la preparación.

La arena está prelavada y seca, no puede agregar relleno húmedo; esto conduce a una violación de la relación W / C. Las características de la composición de arena de cemento dependen de las propiedades del aglutinante y las proporciones seleccionadas (para verificar el cumplimiento, la marca de resistencia de la fábrica se divide por el número de fracciones de arena). Es mejor plantar cemento con agua limpia (es adecuado derretir, llover o beber agua), no se recomienda tomarlo de fuentes abiertas. Para dar plasticidad, se permite la introducción de aditivos (jabón líquido, cal, plastificantes), pero no más del 4-5% del aglutinante total.

La secuencia de carga de los componentes depende del método de amasado: cuando primero se tamiza manualmente arena y cemento en el recipiente, luego se cierran con líquido. Cuando se usa una mezcladora de concreto, por el contrario, se vierte agua en el recipiente, luego los rellenos. Es mejor reproducir aditivos e impurezas de inmediato, solo se hace una excepción para las fibras de refuerzo. En cualquier caso, el mortero de cemento se mezcla durante no más de 5 minutos, tiempo durante el cual debe alcanzar una consistencia homogénea. Una composición adecuadamente preparada permanece en la espátula o espátula y fluye suavemente cuando se voltea; no se observan grumos ni partículas sin diluir.

La proporción de rellenos

La medida principal es la proporción de aglutinante. Dependiendo del propósito de la composición, se utilizan las siguientes proporciones de los componentes de entrada:

1. Para la preparación de yeso: 1: 3, la relación W / C no excede de 1, se recomienda diluir la composición en lotes. Al realizar trabajos en interiores, el grado mínimo de resistencia del cemento es M150, fachada - M300. Para dar plasticidad al yeso, se permite la introducción de cal (no más del 50% de la proporción de arena).

2. Al mezclar el mortero de mampostería: 1: 4, el grado de resistencia del aglutinante no es inferior a M300. La cal se introduce exclusivamente en forma apagada y no más de 0.3 de la proporción de cemento. La relación W / C ideal está dentro de 0.5, se agregan 50 g de jabón líquido para dar plasticidad. Los compuestos de mampostería se preparan en una secuencia estricta: primero se introduce agua en el recipiente o en la mezcladora de concreto, luego los rellenos.

3. Para trabajos de cimentación: 1: 2: 4 (cemento, arena, grava, respectivamente), la proporción de agua se toma igual al volumen del aglutinante. Se utiliza cemento Portland de M400 y agregado de grano grueso de rocas duras, la mezcla se lleva a cabo en una mezcladora de concreto.

4. Al verter una solera de piso de concreto, es necesario diluir cemento de alto grado con arena, en una proporción de 1: 3, con una proporción W / C = 0.5. La composición debe alcanzar la paleta y llenar pequeños huecos, es mejor amasarla a la fuerza.

5. Al planchar pisos, se prepara una mezcla de cemento y arena en una proporción de 1: 1. El vidrio líquido o la cal deben diluirse previamente en agua, con una proporción de no más de 0.1 a la proporción de aglutinante.

Al preparar concreto y composiciones con varios rellenos, se agrega cemento a la solución sin mezclarlo con arena, en todos los demás casos es aconsejable tamizarlos juntos. Además de quedarse dormido con proporciones claramente medidas, la marca de aglutinante determina las proporciones correctas (no más bajas que las requeridas, si se duda de su calidad o frescura, aumenta su consumo), limpieza y sequedad de la arena, resistencia a la piedra triturada y escamas (para el concreto). Lo más difícil es elegir una relación agua-cemento, se recomienda usar primero 85% de agua y luego introducir gradualmente el resto.

A menudo surge la pregunta: cómo diluir el cemento con jabón líquido. Este aditivo es muy popular en la construcción privada, es el plastificante más barato. Pero el exceso de espuma es dañino, es mejor esperar 3-4 minutos para que se encoja y solo luego inyectar la mezcla de cemento y arena (y, en pequeñas porciones). Este tiempo de amasado aumenta en aproximadamente 5 minutos. La proporción total de impurezas (incluidos los minerales colorantes) no debe exceder el 10% en peso del aglutinante, de lo contrario, la calidad de la solución preparada disminuye bruscamente (las propiedades adhesivas se nivelan).

Consejo experto

Es necesario reproducirse a una temperatura ambiente de +5 ° C. Si es posible, use una mezcladora de concreto, esto aumenta la uniformidad y la calidad del mortero. Con el amasado automático, la secuencia de carga de los componentes depende del tamaño de las fracciones: de pequeña a grande. La solución terminada se descarga y se usa de inmediato, cuanto mayor es el grado de resistencia del cemento, más rápido se fragua. Para mejorar el rendimiento, se recomienda:

- Introducir aditivos resistentes a las heladas o hidrófobos (relevantes para el hormigón).

- Al mezclar el yeso, reemplace parte de la arena con perlita (para aumentar las propiedades aislantes),

- hacer un lote de prueba para verificar la calidad de los componentes,

- si es posible, use dispensadores especiales.

Características de mezcla

Antes de comenzar a trabajar, se recomienda tamizar los ingredientes juntos a través de un tamiz de construcción, para que la composición se vuelva homogénea. Es mejor mezclar cemento con arena no con las manos, sino con la ayuda de herramientas: una hormigonera o un taladro con una boquilla. Es deseable que el tamaño de las fracciones esté entre 0 y 2 mm; cualquier impureza afecta negativamente las características de la solución.Revisar la arena en busca de arcilla es muy simple: solo diluya en un recipiente de vidrio con agua, si se observan suspensiones fangosas, debe comprar otro. También debe determinar la calidad del cemento: fresco se despierta entre los dedos y tiene un tinte gris claro o verdoso, no tiene grumos.

Para diluir adecuadamente una solución de estos componentes, se recomienda adherirse a dicha tecnología:

- Vierta agua en el recipiente en una cantidad igual a cemento (o en otras proporciones requeridas). Queda parte del líquido; para arena húmeda, la relación W / C se elige un poco menos que la normativa.

- Diluir jabón líquido o detergente en agua. Este paso es opcional, pero dicho aditivo mejora la adhesión de la solución futura.

- Vierta la mitad del relleno finamente dividido (o parte de la composición tamizada) en el recipiente. En esta etapa, el cemento con arena debe diluirse en una proporción seleccionada teniendo en cuenta el uso previsto de la mezcla a preparar y las normas pertinentes.

- Vierta todo el cemento y encienda la mezcladora de concreto o la mezcladora de construcción. Después de dos minutos de mezcla, introduzca el resto de la arena.

- Verifique la consistencia de la solución y agregue el agua restante en pequeñas porciones según sea necesario. Una mezcla preparada adecuadamente se desliza (y no drena) de la llana, cuando se corta con una espátula no hay partículas secas, pero la línea dibujada no se desenfoca.

- Introducir aditivos modificadores (si es necesario) y mezclar todo nuevamente.

La violación de las proporciones conduce al agrietamiento de la solución después de la solidificación o su derrame. Es importante seleccionarlos por adelantado, calcular y comprar la cantidad requerida de material. La viabilidad de la solución terminada se encuentra dentro de 1 hora, tiempo durante el cual debe usarse por completo para el propósito previsto. No está permitido volver a diluir la mezcla congelada en el tanque.

Recomendaciones generales para la preparación de soluciones.

Convencionalmente, todos los morteros de cemento se pueden dividir en: yeso (con un grado de resistencia de M10 a M50), mampostería (de M50 a M200, respectivamente), utilizados para verter soleras o como base para hormigonar estructuras de construcción (M150 y M200). Las proporciones seleccionadas afectan significativamente este indicador, en particular, cada fracción adicional de relleno de grano fino lo reduce. Por ejemplo: si diluye cemento Portland M400 con arena en una proporción de 1: 4, entonces el grado final de la solución será M100. Cuanto menos cemento, más flojo y poroso será.

Existe un requisito: el mortero utilizado para conectar ladrillos u hormigón no debe ceder en resistencia a la marca del producto en sí. Idealmente, coinciden, entonces la estructura construida será monolítica y homogénea. Esta regla se aplica principalmente a las mezclas de albañilería, también es deseable tener en cuenta características tales como la resistencia a las heladas y al agua. Es decir, al instalar los bloques de base en la solución de unión, es aconsejable introducir aditivos hidrófobos.

Proporciones de mortero recomendadas para mezclas de yeso

Al realizar trabajos internos, se requerirá cemento de M150, para enfrentar las fachadas se requiere un grado más alto: M300. Las proporciones probadas para el enlucido de pared son 1: 3. En este caso, se recomienda mezclar arena con cemento antes de mezclar y diluir gradualmente la mezcla seca resultante con agua. El resultado es una masa homogénea que no fluye hacia abajo desde la llana cuando se inclina a 45 °, la relación V / C se elige como? 1. Para aumentar la plasticidad, la cal puede diluirse y enfriarse rápidamente en el agua agregada (0.2–0.3 partes de la cantidad de cemento), tal solución se aplica más finamente. Para dar al yeso propiedades de aislamiento térmico, la arena se reemplaza parcialmente con perlita.

Proporciones recomendadas de mortero para pisos

Para la regla, se utiliza cemento Portland fresco de alto grado (de M400). Las proporciones clásicas para llenar el piso son 1: 3. La relación W / C no excede 0.5, la solución debe estirarse y llenar los vacíos más pequeños, pero sin burbujas. Para obtener la uniformidad deseada, se amasa con un mezclador de construcción. Los componentes deben ser tamizados. Debido a la pequeña cantidad de líquido, la solución se fragua rápidamente, debe usarse dentro de media hora después del amasado.

Relación de mortero recomendada al hormigonar la base

En este caso, para la construcción de los cimientos de edificios pequeños, el cemento Portland se compra al menos M200, para los edificios es mejor elegir M400 o M500. Para la preparación de volúmenes de más de 2 m3, se requiere una hormigonera. Proporciones óptimas para la base: 1: 2: 4, se introduce relleno de grano grueso (grava o piedra triturada de granito duro) en la composición, no es deseable agregar rocas menos duraderas, reducen el grado final de resistencia del concreto.

La calidad de los componentes utilizados juega un papel muy importante, está permitido criarlos exclusivamente con agua potable pura (no de mar o de fuentes abiertas). Las proporciones se observan estrictamente: no más de 0.5 del volumen de cemento. No debe haber grumos secos y componentes no disueltos, sino también el desprendimiento del líquido y la sedimentación de la piedra triturada en el mezclador de concreto. Por lo tanto, el concreto se debe mezclar no más de 10-20 minutos, se descarga y se vierte sin demora, a pesar del tiempo de fraguado de 1 hora.

El exceso de arena en relación con el cemento en el mortero para cimientos de más de 2: 1 está permitido solo en suelos secos y estables para edificios sin carga. Es imposible mezclar áridos finos y gruesos húmedos y cemento, esto conduce a una violación de las proporciones, así como a la presencia de impurezas de arcilla y escombros. Por lo tanto, la arena y la grava se deben lavar y secar antes de mezclar. El cemento Portland para la base necesita lo más fresco, no debe comprarse antes de 2-3 semanas antes del hormigonado.

Los componentes principales del mortero de cemento son agua, arena y cemento.

Un mortero de cemento es una mezcla viscosa, con la ayuda de la cual las partes se fijan entre sí.

La solución se puede utilizar en la construcción monolítica, pero el uso de un cemento de mayor grado es necesario aquí.

La base de cualquier mortero de cemento es una combinación de ingredientes esenciales:

- en realidad cementoque actúa como astringente

- arena actuando como marcador de posición,

- El agua se utiliza para diluir los sólidos con el fin de darles una cierta consistencia.

Además de la presencia de estos componentes básicos, la calidad del mortero de cemento depende de su calidad. No existen ciertos requisitos estrictos para el agua aparte de su pureza. No debe contener impurezas innecesarias, suciedad, aceite, etc.

Si no hay un sistema de suministro de agua en el sitio de construcción, entonces la mejor opción sería comprar agua en las tiendas.

La mayoría de los expertos se inclinan por usar arena de río, que se caracteriza por la ausencia de impurezas, piedras y arcilla. El uso de arena de cantera también está permitido, pero después de una limpieza y lavado preliminares.

Pero la arena marina es completamente inadecuada para su uso. El hecho es que contiene una gran cantidad de sal, que es difícil de eliminar de la composición, lo que afecta negativamente la unión de todos los componentes de la mezcla.

El elemento principal de la solución es el cemento, de cuya calidad depende la calidad de toda la mezcla en muchos aspectos. Hay muchas marcas de cemento, que van desde 100 hasta 600.

Cuanto mayor sea el número, mayor será la carga que la solución congelada puede soportar, lo cual es un indicador muy importante en varias áreas de construcción.

Para la base, se necesitarán mayores grados de cemento: M400, M500, etc. Pero para la colocación de ladrillos enfrentados, para enlucir paredes y otras obras similares, las marcas M100 y M200 son bastante adecuadas.

Proporciones de mortero de cemento.

Me gustaria lidiar con los tipos de mortero de cemento en sí. Vienen en varias formas:

Esta clasificación es consecuencia de diferentes cantidades de líquido, que se utilizan para diluir los ingredientes secos de la solución.

La solución grasa se obtiene utilizando una pequeña cantidad de agua. Por un lado, la mezcla se fragua muy rápidamente, pero por otro lado, después de endurecerse, la mezcla puede romperse con el tiempo, lo que afecta negativamente la vida del edificio.

Una solución magra, en contraste, se prepara con abundante agua. Las características de la solución terminada dejan mucho que desear, y el tiempo de fraguado de la mezcla aumenta significativamente.

La mejor opción es una solución normal en la que se observen proporciones armoniosas de todos los componentes (cemento, arena y líquido). Después del endurecimiento, dicha solución no se desmorona y no se agrieta, lo que hace que los objetos de construcción sean bastante duraderos.

La solución más común es una combinación de cemento y arena (1: 3). ¿Quieres saber cómo amasar tal solución? No hay nada complicado al respecto. Habiendo tomado tres partes de arena, las mezclamos con una parte de cemento en un recipiente separado.

Mezcle bien para que la mezcla seca se vuelva del mismo tono.. Luego puede comenzar a agregar agua, mientras mezcla la mezcla con una pala o un taladro eléctrico con una boquilla.

La solución final debe parecerse a una crema agria espesa en consistencia, por lo que después de mezclar los ingredientes secos, se agrega agua en pequeñas porciones. En promedio, el volumen de fluido deja la mitad del volumen de cemento, pero esta es una proporción aproximada.

También vale la pena señalar el hecho de que la marca del mortero de cemento terminado y la marca de cemento son conceptos diferentes.

El grado de mortero es un grado de cemento dividido por el volumen de relleno utilizado, es decir arena

Entonces, para amasar una solución de la marca M100, necesitamos los siguientes componentes:

- cemento de la marca M300,

- Tres cubos de arena.

Pero esto no significa que la marca de mortero de cemento M100 esté preparada solo a partir de la marca de cemento M300.

Si el cemento M400 está disponible, entonces para la preparación de la solución necesitará cuatro cubos de arena (relación 1 a 4). Si el cemento es M500, entonces cinco cubos (relación 1 a 5), etc.

Ya hemos dicho que el mortero de cemento se usa para una amplia variedad de propósitos de construcción. En consecuencia, y proporciones de arena y cementoasí como otros componentes de la solución, será diferente para cada aplicación específica. Consideremos cada uno de ellos con más detalle.

Cómo amasar para la base

La base es el momento determinante en la construcción de cualquier proyecto de construcción, del cual depende directamente el período operativo. Por eso es muy importante observar estrictamente las proporciones del mortero para los cimientos.

Una base de calidad no solo debe consistir en componentes de mortero tradicionales: arena, cemento y agua, sino también piedra triturada. No debe ser piedra caliza, ya que esto no aumenta la resistencia de la solución final. Además, no reemplace la piedra triturada con arcilla expandida, grava y otros materiales similares.

En la mayoría de los casos, se utiliza cemento de los grados M400 y M500 para hacer la base. La resistencia es extremadamente importante para los cimientos del edificio, por lo que se justifica el uso de cemento de alta calidad.

En cuanto a la arena y el agua, aquí los requisitos son absolutamente idénticos a los que se aplican al mortero de cemento habitual utilizado para enlucir paredes, albañilería, etc. El agua no debe contener impurezas, aceites y objetos extraños.

Los paneles de pared para el baño son bastante simples de instalar, son bastante duraderos, pueden hacer frente fácilmente a las diferencias de temperatura y tienen una larga vida útil. Esto se trata de estas cosas maravillosas.

Usando una regla autonivelante para el piso, puede minimizar todas las dificultades de nivelarlo. Aquí puede conocer los diferentes tipos y costos de las reglas autonivelantes.

La arena de cantera ganó su amplia distribución debido a su bajo costo y excelentes cualidades naturales. Siga el enlace para familiarizarse con las características técnicas de este material.

La arena debe lavarse y tamizarse para que no haya rastros de arcilla, piedras, formaciones de barro, etc.

Las proporciones de arena y cemento para preparar el mortero para la base son las siguientes: se toman tres cubos de arena por cubo de cemento.

En cuanto a la piedra triturada, en la mayoría de los casos es idéntica a la cantidad de arena. Si mide todo con cubos, entonces un cubo de cemento M400 o M500 necesitará tres cubos de escombros y tres cubos de arena.

El agua debe diluirse con cuidado.para no hacer que la solución sea demasiado líquida. Aquí es muy importante la arena seca que tenemos disponible, es decir. Si está mojado, es recomendable secarlo antes de mezclarlo con el resto de los ingredientes.

La composición del mortero para la solera, cómo amasar

Las proporciones y el consumo de mortero de cemento para solera se determinan en función de la marca de cemento disponible. El grado mínimo permitido de mortero para pavimento es M 150 (mezcla seca), pero a menudo se usa la marca M200.

En general, se puede usar una solera de cemento de arena u hormigón como revestimiento de piso independiente en ciertas habitaciones. Como regla, estos son garajes y otros edificios no residenciales. En la mayoría de los casos, la regla se usa como base para linóleo, parquet y otros revestimientos.

El mortero de cemento para pavimento incluye tres componentes principales: arena, cemento y líquido.

La regla de hormigón también se complementa con escombros, pero prácticamente no se usa para locales residenciales, por lo que no la consideraremos.

Las proporciones de la mezcla cemento-arena

Las proporciones de un mortero de arena-cemento son bastante tradicionales. El cemento y la arena se toman en una proporción de 1 a 3. En cuanto al agua, debe ser el doble de cemento.

Por ejemplo, si hacemos mortero de cemento M150 a partir de cemento, entonces un tercio de él representa un tercio de arena y 0,5 de agua. Para hacer la solución M200, se necesitan 0.4 partes de agua y 2.8 partes de arena con la misma cantidad de cemento.

Preparación y proporción de los componentes del cemento - mortero de cal para albañilería

El mortero de cemento para albañilería no es muy diferente de los morteros utilizados para otros fines de construcción. Solo las proporciones, algunos aditivos difieren, pero los componentes principales siguen siendo los mismos.

Como solución, el cemento y la cal también pueden usarse como una mezcla. Las proporciones dependen de qué marca de solución necesitamos. Por ejemplo, Para hacer un mortero de la marca M100, necesitamos cemento de la marca M300 y 3.4 partes de arena.

Si el cemento M500 está disponible, entonces para obtener dicha solución necesitamos 5.3 partes de arena. En principio, la fórmula para calcular el grado de la solución, es decir grado de cemento dividido por la cantidad de arena.

Plastificante: ¿es posible agregar leche de limón o PVA?

Muchos expertos aconsejan agregar leche de cal a estos componentes, lo que ayuda a aumentar la plasticidad de la mezcla. Entonces, para obtener una solución de la marca M25, necesitamos una parte de leche de cal y cemento, así como cuatro partes de arena.

El mortero de cemento para mampostería de ladrillo incluye algunas adiciones en forma de plastificantes. Se usan en lugar de cal, lo que afecta positivamente los resultados del trabajo.

Por lo tanto, la adición de una pequeña cantidad de estos aditivos puede prevenir la aparición de grietas, mejorar la adhesión, etc.

Las proporciones son aproximadamente las siguientes: no se utilizan más de 0.3 partes de plastificantes para una parte de cemento. En este papel, el pegamento PVA en un mortero de cemento puede actuar. Además, puede hacer un plastificante para mortero de cemento con sus propias manos.

Para hacer esto, necesitaremos los siguientes materiales: champú, jabón líquido y detergente para ropa diluido. Las proporciones pueden variar. Por ejemplo, para una bolsa de cemento de 50 kg, se usan aproximadamente 200 ml de jabón líquido.

Para más detalles sobre cómo preparar un mortero para albañilería, vea el video:

Qué agregar y cómo hacer su propia mezcla para el enlucido de paredes

Un mortero para yeso es una combinación de componentes tradicionales de un mortero de cemento, así como ciertos aditivos que mejoran las propiedades de la mezcla. Dichos materiales adicionales pueden ser arcilla o cal, dependiendo del trabajo realizado.

El mortero de cemento para enlucido de paredes puede contener una amplia variedad de proporciones.

Una a seis partes de cemento pueden ser de una a seis partes de arena. Pero la proporción óptima es de uno a tres, con la adición de la cantidad correcta de agua.

El mortero de cemento y cal para enlucido incluye proporciones más diversas. Estos son algunos de los más comunes: 2 partes de cal y 8 partes de arena, o 2 partes de cal y 9 partes de arena.

Esta cantidad de material se calcula a partir de la proporción de una parte de cemento. Muchos están interesados: ¿cómo preparar un mortero de cemento y cal para yeso? El método más común es mezclar previamente arena y cemento.

Solo entonces se agrega leche de lima, que se obtiene mezclando agua y masa de lima.

El uso de vidrio líquido.

El vaso de agua es una mezcla de silicato de sodio y agua.

En mortero de cemento, se Se aplica para los siguientes propósitos:

- para mejorar la impermeabilización,

- para aumentar el rendimiento fuerza de la regla

- para aumentar la resistencia al calor de la superficie al enlucir,

- para llenar grietas y otros vacíos.

El mortero de cemento de vidrio líquido se prepara usando las siguientes proporciones:

- para impermeabilizar: 4 partes de cemento, 4 partes de arena y 1 parte de vaso de agua,

- para cerrar grietas - 3 partes de cemento, 1 parte de arena y 1 parte de vaso de agua,

- Para aumentar la resistencia al fuego de las superficies: 4 partes de cemento, 1,5 partes de arena y vidrio de agua.

Como vemos La proporción de vidrio de agua en el mortero de cemento depende directamente del alcance de la mezcla terminada.. En cuanto a la proporción de agua, no debe exceder el 25 por ciento de la cantidad de vaso de agua.

Las proporciones de cemento y arena en la preparación de morteros de cemento son uno de los puntos definitorios. Las características de la mezcla terminada dependerán de observar la proporción correcta, por lo que debe conocer dichos matices incluso antes de la etapa de construcción.